μ-MIM® Technical Newsletter Vol. 35: Das renovierte Hauptquartier in Japan

Wir haben vor kurzem die Fabrik unseres Hauptsitzes renoviert: Anfang dieses Jahres haben wir mit der Erneuerung der Fabrik begonnen. Die Installation einiger Mess- und Auswertungsgeräte ist noch nicht abgeschlossen, aber wir werden unsere neue Produktionslinie einführen.

HQ-Hauptgebäude

Taisei Kogyo wurde 1972 als Hersteller von Kunststoff-Spritzgussteilen gegründet.

Im Erdgeschoss unseres Hauptgeschäftssitzes befanden sich riesige Kunststoff-Spritzgießmaschinen, wie z. B. die 220t-Klasse. Es ist jedoch schon eine Weile her, dass wir unser Hauptgeschäft auf MIM verlagert haben, und wir konzentrieren uns auf die Serienproduktion kleiner, komplexer Metallteile. Daher sind wir auf kleinere Spritzgussmaschinen mit präzisen Steuerungssystemen für die Einspritzparameter umgestiegen. Außerdem haben wir den neuen Spritzgießraum mit einem Überdruckbelüftungssystem ausgestattet. Da wir immer mehr kleine Teile produzieren, kann die winzige Verunreinigung in der Luft die Qualität unserer Teile beeinträchtigen. Dieses neue Überdruckbelüftungssystem wird unsere Qualitätskontrolle noch besser als bisher unterstützen. Außerdem verfügt der neue Spritzgießraum über eine Unterflur-Infrastruktur. Dadurch wird es einfacher, die Spritzgießmaschine in eine sicherere Arbeitsumgebung zu verlagern.

Außerdem gibt es im Erdgeschoss unseres Hauptgebäudes einen weiteren Bereich für Röntgen-CT. Wie wir Ihnen bereits mitgeteilt haben, verlagern wir unseren Röntgen-Computertomographen von unserem F&E-Raum in Higashi-Osaka, der etwa 30 Autominuten entfernt ist. Der Röntgen-Computertomographieraum erfordert eine andere Temperaturregelung als der Spritzgießraum, weshalb er getrennt, aber nebeneinander liegt, um die Effizienz der Qualitätskontrolle zu erhöhen. In diesem Röntgen-CT-Raum befindet sich auch das SEM. Es wurde eine höchst zuverlässige Sofort-Toleranzprüfung realisiert.

Im Obergeschoss unseres Hauptgebäudes befinden sich der Qualitätskontrollraum und der Arbeitsbereich. Das Produktionsteam und das Qualitätskontrollteam befinden sich in unmittelbarer Nähe zueinander, so dass die Qualität unserer Serienproduktion noch stärker gewährleistet ist.

PM-Gebäude

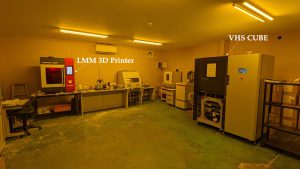

Es gibt ein weiteres Gebäude, das so genannte PM-Gebäude (Pulvermetallurgie). Als wir unsere MIM-Produktionslinie einrichteten, wurde der Entbinderungs- und Sinterungsofen nur für MIM verwendet, nicht aber für den Kunststoffspritzguss. Daher wurde der Ofen oder die Knetanlage in diesem Gebäude angesiedelt, und es wurde so genannt. In einem Teil des PM-Gebäudes haben wir einen gelben Raum für den 3D-Druck eingerichtet. In diesem Raum haben wir eine 3D-Druckmaschine der Incus GmbH für die lithografiebasierte Metallherstellung (LMM) und andere 3D-Druckeinrichtungen. Außerdem gibt es einen neu installierten Prototyp-Ofen, VHS-CUBE von Shimadzu Industrial Systems. In diesem Raum sind wir in der Lage, die gesamte Prototypenproduktion durchzuführen, ohne die lithografische Belichtung zu riskieren.

Gebäude 4

Bisher haben wir die Produktionslinien in Gebäude 4 untergebracht. Jetzt sind die meisten Spritzgussmaschinen in unseren neuen Spritzgussraum umgezogen, so dass wir in Gebäude 4 mehr Platz haben. Wir denken darüber nach, unsere Auswertungsausrüstung hier zu erweitern.

Unser zukünftiges Ziel

Wir haben hart daran gearbeitet, unser Qualitätssicherungsniveau aufrechtzuerhalten, um die Anforderungen der ISO13485 zu erfüllen, und darüber hinaus haben wir noch härter daran gearbeitet, die Anforderungen unserer Kunden zu erfüllen. Da die Vorschriften vor allem in der Medizinbranche häufig geändert werden, werden wir unsere Fähigkeiten ständig verbessern. Wir sind dabei, das Datenkontrollsystem für unsere Qualitätssicherung zu installieren, und wir freuen uns darauf, Ihnen über den Abschluss der Installation zu berichten.

Säule

Vom 12. bis 14. April 2022 nahmen wir als Mitglied der Micro Manufacturing Association of Japan an der MDM (Medical Design & Manufacturing) West in Anaheim, Kalifornien, in den USA teil. Es war das zweite Mal, dass wir auf diese Weise an der Messe teilgenommen haben, d. h. in Zusammenarbeit mit anderen japanischen Unternehmen, die auf verschiedene Arten von Mikrotechnologie spezialisiert sind.

Die Menschen waren begeistert von der persönlichen Veranstaltung, die eine der ersten in der Zeit nach der Pandemie ist. Viele Leute waren sehr beeindruckt, als sie unsere MIM-Komponentenmuster sahen, und kommentierten: "Wow, ich hätte nie gedacht, dass man mit der MIM-Technologie so kleine und präzise Teile herstellen kann!".

Die nächste Ausstellung in diesem Jahr findet vom 27. bis 30. September 2022 auf der Micronora in Besancon, Frankreich, statt. Wir hoffen, Sie dort zu sehen!

Fazit

Risse, Absacken oder Blasenbildung werden häufig als Folge des Aufquellens des Bindemittels und/oder der unterschiedlichen Eigenspannungen zwischen der Oberfläche und dem Inneren beobachtet. Diese Probleme lassen sich durch die Auswahl geeigneter organischer Lösungsmittel und durch Temperaturkontrolle vermeiden.

Das katalytische Entbindern nutzt die Sublimation des Bindemittels, wodurch es möglich ist, das Bindemittel in relativ kurzer Zeit zu zersetzen und die Verformung zu minimieren. Bei einer stark sauren Atmosphäre ist die Auswahl an Metallwerkstoffen jedoch begrenzt.

Beim Sinterprozess setzt die Halsbildung („Necking“), d. h. die Ausbildung von Brückenbindungen zwischen Metallpulverkörnern durch thermische Diffusion, bei Erreichen der Sintertemperatur ein. Sobald dieses Necking einsetzt, wird eine Schrumpfung beobachtet, die die Dichte erhöht. Bevor das Necking einsetzt, sollten daher alle organischen Bestandteile zersetzt und das Gas zwischen den Pulverkörnern entfernt werden. Im Sinterprozess führen unerwünschte chemische Reaktionen wie Oxidation oder Karbonisierung zum Verlust mechanischer Eigenschaften, weshalb zu Beginn des Prozesses eine präzise Atmosphärensteuerung mit niedriger Heizrate erforderlich ist. Wenn die Sintertemperatur erreicht ist, können außerdem einige pflanzenbasierte Bindemittel verdampfen.