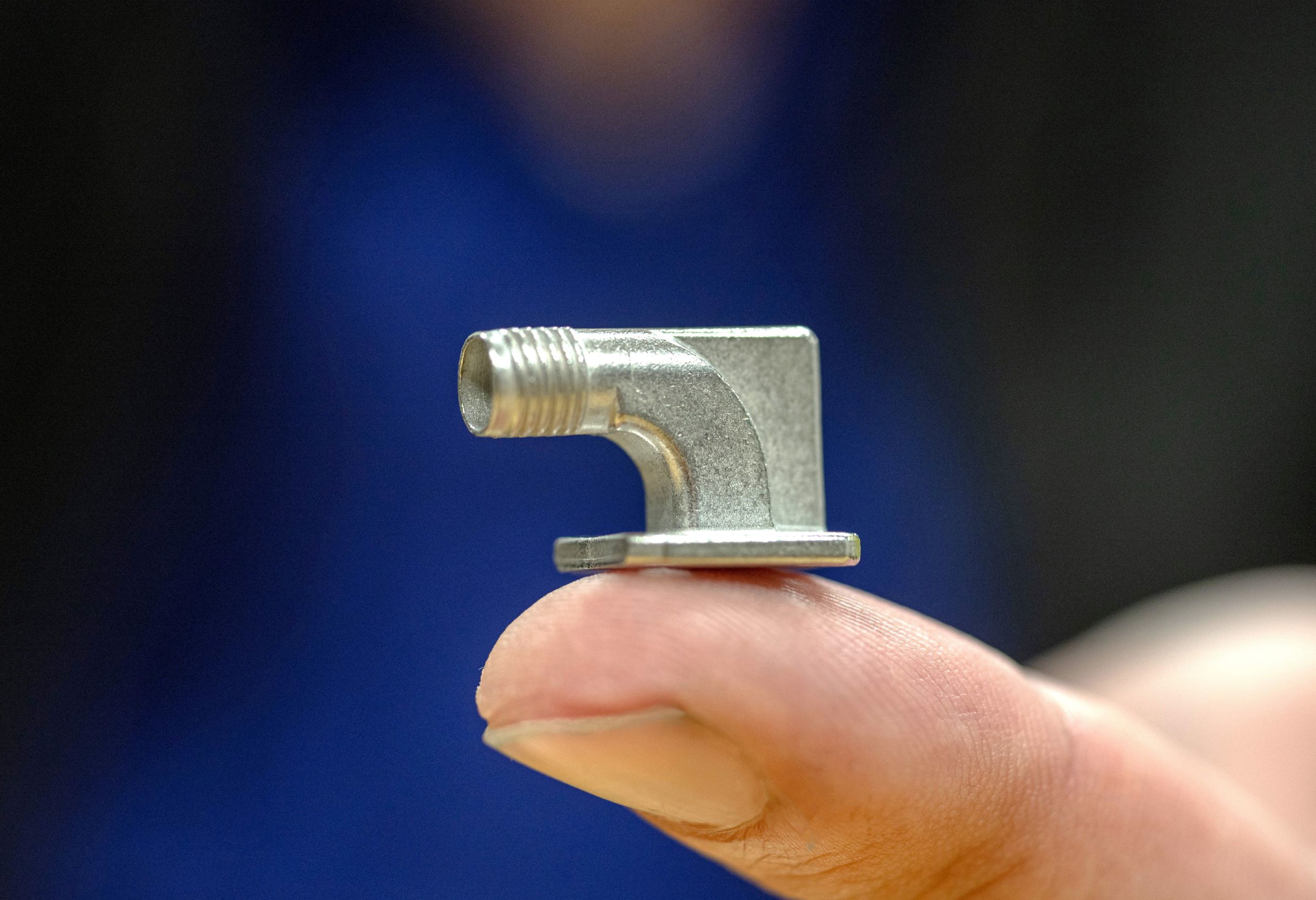

Was ist μ-MIM®?

Die 4 besten Argumente für die Fertigung hochpräziser Bauteile mit μ-MIM®

Hohe Toleranz

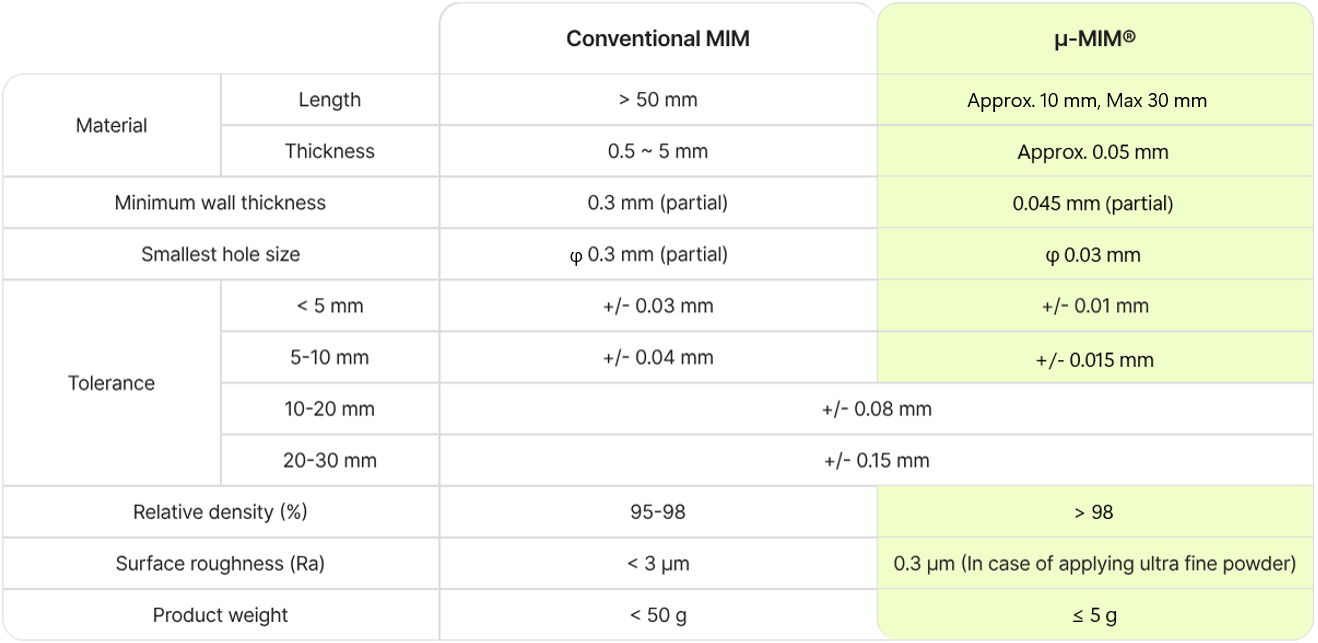

In über 25 Jahren der Entwicklung unserer ursprünglichen μ-MIM® -Technologie haben wir eine noch nie dagewesene Toleranzzufriedenheit im gesinterten Zustand erreicht. Bei konventionellem MIM liegt die engste Toleranz bei +/- 30 μm, während μ-MIM® Toleranzen von +/- 10 μm erreicht.

μ-MIM® ist eine Net-Shape-Produktionstechnologie mit minimaler Nachbearbeitung, die das Risiko von Toleranzabweichungen in 3D-Lagen reduziert. Massenproduktion und Präzision sind die einzigartigen Stärken der μ-MIM®-Technologie, die Ihnen hilft, Ihr ideales Metallteil zu realisieren.

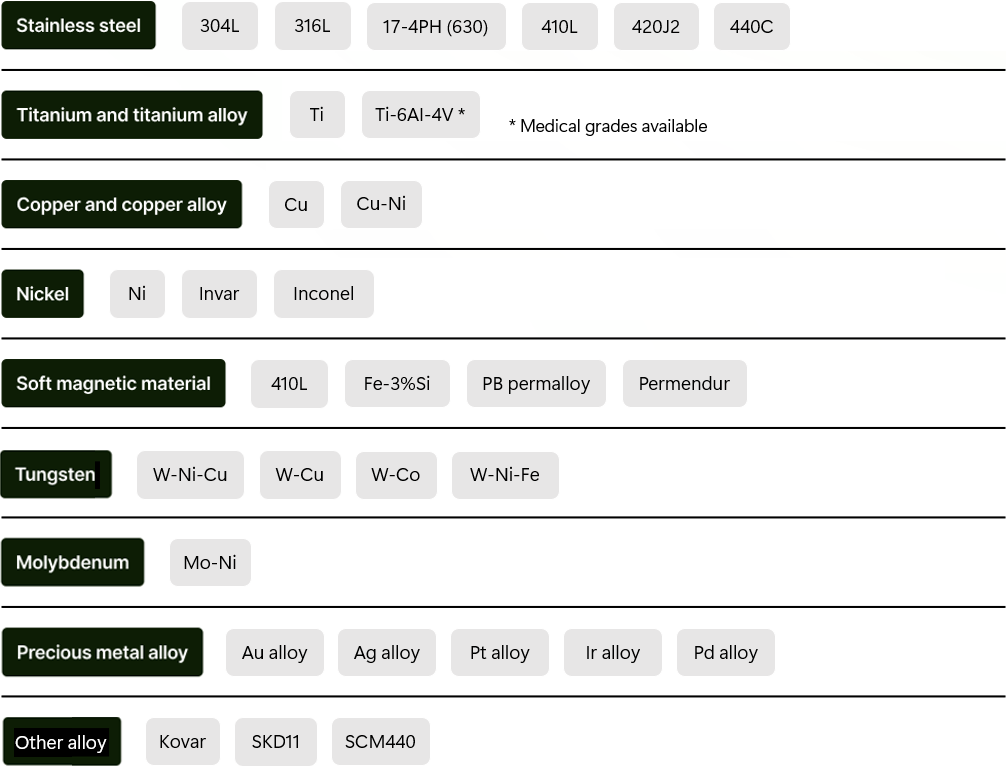

Werkstoffvielfalt

Basierend auf unserem Wissen und unserer Erfahrung im Kunststoff-Spritzguss haben wir unsere eigene Rohstoffverarbeitung entwickelt, die durch unser eigenes Bindemittel ergänzt wird.

Unsere F&E-Abteilung entwickelt neue Rohstoffe zusammen mit unseren Kunden und optimiert sie für jedes Teil, um dessen Produktion zu stabilisieren. Wenn die benötigten Materialien verfügbar sind, können sie sofort für die Produktion verwendet werden.

Bitte kontaktieren Sie uns, wenn Ihr benötigtes Material nicht dabei ist.

Designfreiheit

Entwickelt mit dem Fokus auf kleine und komplexe Designs realisiert unsere μ-MIM® -Technologie Ihre Produkte mit minimaler zusätzlicher Bearbeitung. Dadurch sind wir in der Lage, komplexe Merkmale zu produzieren, die normalerweise nicht entformbar wären.

Wir realisieren eine verbesserte Designfreiheit, die die des traditionellen MIM bei weitem übertrifft.

Mit unseren μ-MIM®- und 3D-μMIM®-Technologien helfen wir Ihnen, Ihre Teile zu realisieren, von denen Sie dachten, sie seien unmöglich zu produzieren.

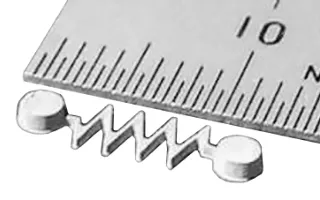

Stabile Massenproduktion

Die Gleichmäßigkeit unserer Rohmaterialpellets ist von entscheidender Bedeutung für kleine und komplexe Metallteile, da diese sogar kleiner als unser Rohmaterial sein können.

Unser streng kontrollierter Produktionsprozess - von der Rohmaterialaufbereitung bis zum Sintern und der abschließenden Dimensionsmessung - wird unter dem zertifizierten Qualitätssicherungssystem ISO 13485 durchgeführt.

Was wir unseren Kunden bieten können

Herausragende Kompetenz

Breitestes Spektrum an Werkstoffen

Winzige Komponenten

Designfreiheit

Stabile Serienproduktion

Hohe Qualität

Teile kleiner als ein Reiskorn

Hohe Genauigkeit, Dichte, Festigkeit und Oberflächengüte

Hohe Genauigkeit

Hohe Dichte

Hohe Festigkeit

Hohe Oberflächengüte

Werkstoffe

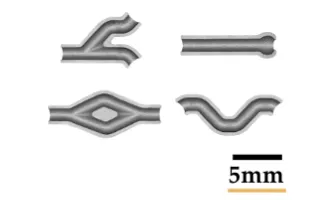

3D-μMIM®-Technologie

3D-µMIM® ist unser einzigartiges Lost-Core-Verfahren, das die Massenproduktion von Bauteilen mit komplexen Geometrien mit Hohlstrukturen und Hinterschneidungen ermöglicht, die mit konventionellem MIM oder maschineller Bearbeitung nur schwer herzustellen sind.

Zunächst wird eine Kunststoff-Opferform (SP-Form) hergestellt. Das Produkt wird in die Form eingelegt, die einen Hinterschnitt oder eine hohle Struktur erfordert. Der SP zerfällt während des Sinterprozesses, so dass Ihr Metallteil fertiggestellt wird.

Kunststoff-Opferform

Einspritzung von metallischem Feedstock

Entfettung und Sinterung

Gesintertes Bauteil

Freiform-Bauteilbeispiele mit 3D-μMIM®

Wellenfeder

Innenliegende gekrümmte Fließkanäle

Hohle Struktur

Mikrorohr

LMM 3D-Druck X μ-MIM®-Technologie

µ-MIM® Auswerte- und Messtechnik und Qualitätssicherung

Röntgen-CT

Optisches 3D-Messsystem

Unterschiede zwischen MIM und μ-MIM®

Vergleich mit anderen Fertigungsverfahren

Wie wir Ihnen helfen, Ihre technologischen Herausforderungen zu bewältigen

Fall 01

Die Herausforderung

Da die Form des Bauteils zu komplex war, um es in einem Arbeitsgang herzustellen, wurden mehrere Teile separat gefertigt, die anschließend zu einem einzigen Teil zusammengefügt werden mussten.

Die Lösung

Wir können Teile bereits in Endkontur fertigen, indem wir eine Matrize in einer integrierten Form verwenden. Das hilft, die Kosten zu senken und die Lieferzeit zu verkürzen, und führt auch zu einer Verkleinerung.

Fall 02

Die Herausforderung

Da das Material eine komplexe Form hatte und schwer zu verarbeiten war, weigerten sich andere Unternehmen, es herzustellen.

Die Lösung

Wir sind in der Lage, Bauteile mit komplexen Formen und schwer zu bearbeitenden Materialien zu fertigen, und können so einen wertvollen Beitrag zur Entwicklung völlig neuer Produkte leisten.

Fall 03

Die Herausforderung

Es entstanden Grate usw., eine Nachbearbeitung war erforderlich, und die Ausbeute war gering.

Die Lösung

Endkonturfertigung hat die Nachbearbeitung überflüssig gemacht und eine hochpräzise Produktion ermöglicht.

Fall 04

Die Herausforderung

Die maschinelle Bearbeitung stieß in der Massenproduktion an ihre Grenzen, so dass das Bauteil nicht in der gewünschten Menge hergestellt werden konnte.

Die Lösung

Wir bieten die Fertigung in Dimensionen an, die durch maschinelle Bearbeitung nicht erreicht werden können, sowohl in Bezug auf die Menge als auch auf die Form, was zu niedrigeren Kosten und kürzeren Lieferzeiten führt.

Warum andere Unternehmen gerne mit uns zusammenarbeiten

Laden Sie unseren Unternehmensflyer über unsere µ-MIM®-Technologie herunter

Vereinbaren Sie noch heute einen ersten Beratungstermin mit einem unserer Experten