μ-MIM® Technischer Newsletter Vol. 26: Papierbesprechung; AM-Forschungskooperationen mit FDMet

Im Mai 2020 und Januar 2021 haben wir gemeinsam mit Prof. Hiroshi Ito, Graduate School of Organic Materials Science, Yamagata University, Literatur zur additiven Fertigung mit FEMet veröffentlicht. In dieser Ausgabe werden wir einen Überblick über diese Forschungsarbeiten geben.

Hintergrund

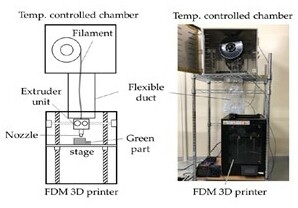

Bei der additiven Fertigung von Metallen (Metal AM) wird jedes beliebige Formgebungsdesign aus 3D-CAD-Daten realisiert, wie wir bereits in unserem technischen Newsletter berichtet haben. Es gibt verschiedene Methoden zur Formung des Bauteils in der Metall-AM, aber in unserer gemeinsamen Forschungsarbeit wird die Schmelzabscheidung von Metallen (FDMet) eingesetzt. Bei FDMet wird ein Filament zur Formung des Materials verwendet, das einen Durchmesser von 1,7 mm in Drahtform hat. Dieses Filament wird aus einer Mischung aus Metallpulver und Bindemittel hergestellt. Micro MIM Japan und Taisei Kogyo waren für die Entwicklung dieses Filaments verantwortlich.

Umformparameter und mechanische Eigenschaften

Es ist bekannt, dass jede Art von metallischen AM-Komponenten anisotrope Eigenschaften haben. In diesen Papieren, die klare Beziehung zwischen der Schicht Stapeln Richtung, Schichtdicke und Zugeigenschaften. Die Stapelschicht ist senkrecht zur Zugrichtung, die Zugfestigkeit ist niedriger als die Stapelschicht ist parallel zur Zugrichtung. Auch die Schichtdicke von 0,1 mm ergibt eine höhere Dichte und mechanische Festigkeit als die von 0,3 mm.

(T. Kurose et al., Influence of the Layer Directions on the Properties of 316L Stainless Steel Parts Fabricated through Fused Deposition of Metals, Materials)

Auswirkungen von Rohstoffen

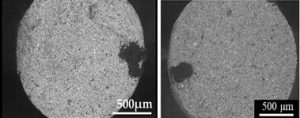

Im Gegensatz zum MIM-Verfahren findet bei FEMet kein Verdichtungsprozess des Ausgangsmaterials statt, so dass die Eigenschaften des Filaments die mechanischen Eigenschaften des endgültigen gesinterten Bauteils erheblich beeinflussen. In diesen Untersuchungen wurden 2 Arten von rostfreiem Stahl (316L und 17-4PH) mit der gleichen Pulvergrößenverteilung verwendet. Die Dichte des 17-4PH-Papiers ist jedoch höher, obwohl die FEMet-Parameter die gleichen waren wie bei 316L. Dies ist auf unsere Filamententwicklung zurückzuführen. Die Erhöhung der Dichte wird mit Sicherheit zu einer Verbesserung der mechanischen Eigenschaften im Metall-AM-Prozess führen. Bei FDMet-Filamenten muss nicht nur die Dichte verbessert werden, sondern auch die Verarbeitbarkeit sowie die chemische und physikalische Stabilität. Unsere µ-MIM®-Technologie wird auch die Möglichkeiten im Bereich der Metall-AM-Fertigung erweitern.

(Links; T. Kurose et al., Influence of the Layer Directions on the Properties of 316L Stainless Steel Parts Fabricated through Fused Deposition of Metals, Materials

Rechts; Y. Abe et al., Effect of Layer Directions on Internal Structures and Tensile Properties of 17-4PH Stainless Steel Parts Fabricated by Fused Deposition of Metals).

Referenz

Einfluss der Schichtrichtungen auf die Eigenschaften von Teilen aus 316L-Edelstahl, die durch Schmelzabscheidung von Metallen hergestellt wurden, Materialien, 13, 2493, 12 Seiten, (2020).

DOI: 10.3390/ma13112493

Auswirkung der Schichtrichtung auf die inneren Strukturen und die Zugeigenschaften von Teilen aus 17-4PH-Edelstahl, die durch schmelzflüssige Abscheidung von Metallen hergestellt wurden. Materialien,14, 243, (2021).

DOI: 10.3390/ma14020243

Webinar

Bitte halten Sie sich den 7. April Zeit: 13:30 deutsche Zeit, 18:30 thailändische Zeit, 20:30 japanische Zeit

Zeit frei für unser Webinar zur μ-MIM®-Technologie. Wir werden Ihnen den Link zum Webinar vor der Veranstaltung zusenden.

Säule

Hallo. Ich bin Nakagawa von der Abteilung Qualitätskontrolle. Ich bin für die optische Maßkontrolle in der Versuchs- und Massenproduktion zuständig. Ich habe vor 2 Jahren angefangen, Gitarre zu spielen und meine eigene Band gegründet, um Rockmusik zu spielen. Leider hat sich meine Band bereits aufgelöst, und jetzt interessiere ich mich für Jazz und Blues. Ich übe hart, um Jazz und Blues genießen zu können, und wann immer ich eine neue Phrase spielen kann, bringt die Musik mein Herz zum Singen. Auch wenn ich das schwierige Stück messen kann, fühle ich mich wunderbar.

Fazit

Risse, Absacken oder Blasenbildung werden häufig als Folge des Aufquellens des Bindemittels und/oder der unterschiedlichen Eigenspannungen zwischen der Oberfläche und dem Inneren beobachtet. Diese Probleme lassen sich durch die Auswahl geeigneter organischer Lösungsmittel und durch Temperaturkontrolle vermeiden.

Das katalytische Entbindern nutzt die Sublimation des Bindemittels, wodurch es möglich ist, das Bindemittel in relativ kurzer Zeit zu zersetzen und die Verformung zu minimieren. Bei einer stark sauren Atmosphäre ist die Auswahl an Metallwerkstoffen jedoch begrenzt.

Beim Sinterprozess setzt die Halsbildung („Necking“), d. h. die Ausbildung von Brückenbindungen zwischen Metallpulverkörnern durch thermische Diffusion, bei Erreichen der Sintertemperatur ein. Sobald dieses Necking einsetzt, wird eine Schrumpfung beobachtet, die die Dichte erhöht. Bevor das Necking einsetzt, sollten daher alle organischen Bestandteile zersetzt und das Gas zwischen den Pulverkörnern entfernt werden. Im Sinterprozess führen unerwünschte chemische Reaktionen wie Oxidation oder Karbonisierung zum Verlust mechanischer Eigenschaften, weshalb zu Beginn des Prozesses eine präzise Atmosphärensteuerung mit niedriger Heizrate erforderlich ist. Wenn die Sintertemperatur erreicht ist, können außerdem einige pflanzenbasierte Bindemittel verdampfen.